1、型枠にコンクリートの投入

今回は、実験のため金属製の食品用トレーを型枠として使用します。

今回は、実験のため金属製の食品用トレーを型枠として使用します。

ステンレス製で錆びないこと、周辺の壁は底板と一体となっておりハンドリングが容易であること、また壁にテーパーが付けてあるため裏返すだけでコンクリートの取り出しができ、脱型時の製品に負荷がかからない利点を考慮しました。型枠に練り上がったダクタル(超高強度)コンクリートを流し込みます。

厚さ5㎜の板厚を型枠に印したマークで管理する方法は、コンクリート量の増加とともに印が見えなくなり管理が難しいため、今回は必要なコンクリート体積を計算し、その値に合わせた容器を製作しその1杯分を充填して、テーブルバイブとコテ仕上げで平滑に仕上げる方法としました。

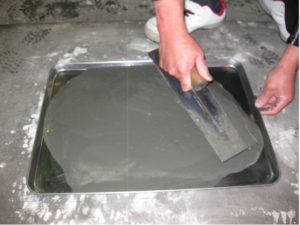

2、打込み面コテ仕上げ

型枠に投入した練り上がりダクタルコンクリートを型枠の隅々まで行きわたらせるように

型枠に投入した練り上がりダクタルコンクリートを型枠の隅々まで行きわたらせるように

テーブルバイブレータとコテ(コンクリートの表面をならす道具)を使って表面を平らにしていきます。コンクリートの表面を平らにし、全体を均一な厚さに仕上げる作業(コテ仕上げ)を何回か行います。

コンクリートの表面を平らにし、全体を均一な厚さに仕上げる作業(コテ仕上げ)を何回か行います。

コンクリートの表面を平らにし、全体を均一な厚さに仕上げる作業(コテ仕上げ)を何回か行います。

3、脱型

打込み後蒸気養生を行ったあと、型枠から外します(脱型)。

打込み後蒸気養生を行ったあと、型枠から外します(脱型)。

試作のため、二次養生は省略しました。本来、ダクタルコンクリートを製造する場合、二次養生(脱型後再び蒸気養生をかけること)が必要です。

通常のコンクリートでは、この薄さを実現するのは難しいです。

通常のコンクリートでは、この薄さを実現するのは難しいです。

通常のコンクリートには粗骨材(砂利)、細骨材(砂)が含まれています。これらの材料が5㎜を超えるものが多く、この薄さで作ることは難しくなります。

モルタル(粗骨材は使用しない)で作る場合でも、この薄さで作ることは強度的に破損しないようにすることが難しくなります。

コンクリート強度でみると、圧縮強度は通常のコンクリートが30N/㎟とすれば、今回使用しているダクタル(鋼繊維補強コンクリート)は180N/㎟以上で6倍の強度を有しており、曲げ強度においても混入された鋼繊維の補強効果により約6倍以上の強度を有しています。